塑膠射出成型產品設計5大關鍵|影響成本與品質的核心因素

為何產品設計對射出成型成本和品質有巨大影響?

在產品開發過程中,設計不僅關乎產品實際的外觀與使用上的功能,更影響射出成型的可製造性。一個有效率的設計可以降低模具開發難度、減少材料耗捗、縮短製種周期、避免成型欠陷和品質問題。

到底哪些因素會影響射出成型成本?

1.影響射出成型成本的設計要素

產品的幾何形狀、壁厚、支撐、肋條結構等因素,直接決定射出成型的模具設計與生產成本,其中,適當的「壁厚」設計可避免改變速出速度不均、灘解成型或吸入病,大底出現裂線。

合理肉厚

讓塑膠流動均勻,避免成型缺陷,產品大小會影響其合理厚度的大小,不同材料的選用也有其合適的肉厚厚度,產品的形狀與曲度也會影響到合理的壁厚,如何避免不足造成產品強度不足或使用過多的肉厚造成材料過剩,適當的壁厚能夠確保產品強度,但過厚會增加材料成本與冷卻時間,過薄則可能導致變形或破裂,BOSS柱、肋條、定位柱、隔間壁等結構如何設計都會影響到模具設計與成本,因此在壁厚/產品厚度的設計有其絕對重要性。

深入了解: 塑膠產品肉厚設計的技巧與挑戰

另外,以下幾個設計因素也跟成本息息相關:

轉折的滑順度

減少應力集中,提高產品耐用度,深入了解塑膠流動方式與壓力傳遞方式後,如何在產品的設計中加入合理的轉折概念,會使得產品有1+1>2的效果,但若設計不足或過度時,反而有可能會造成1+1<1的可能性。

支撐結構

透過肋條(Ribs)或強化設計,可以提升產品的剛性,減少材料使用並降低模具成本,肋條的設計也並非越多越好,也不是越少越好,如何依據產品實際需求做合理設計,方能達到最佳效果。

拔模角度

適當的拔模角度能夠確保產品順利脫模,減少生產過程中的損壞風險,角度不足會有脫模的問題,反而需要其它型式的機構來配合,造成額外的模具開發成本,但過大的脫模角度,有可能會偏離產品設計的型式,反而需要更多的組件來做修飾。

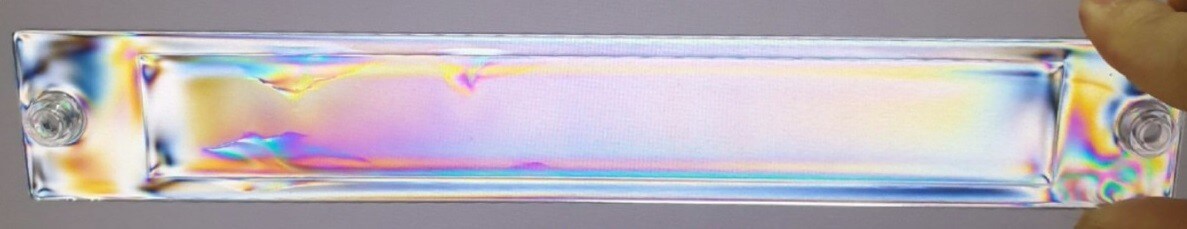

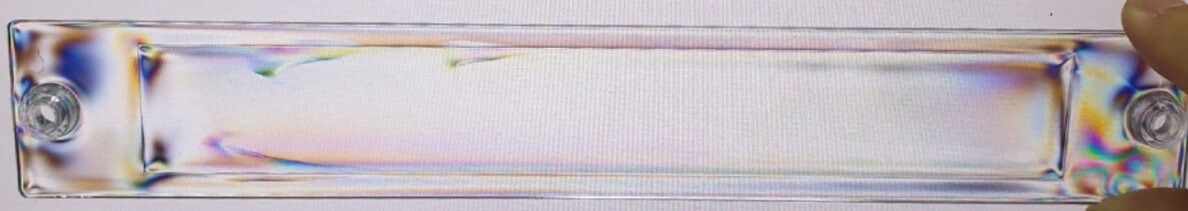

應力分布

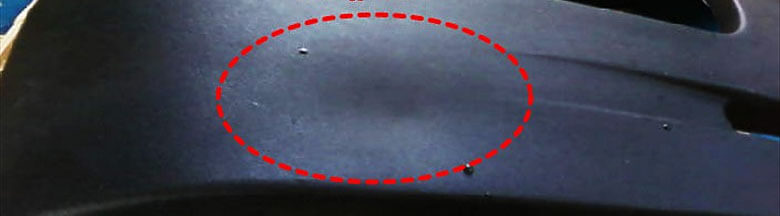

成型中如何深切的分析塑膠的流動,透過流道、澆口合理設計,並依據產品的結構做合理優化,可減少應力過度集中在某處,沒有良好的應力分析去做設計,後續常常需要付出更高昂的成本來改善。

相關文章: 如何有效消除塑膠製品的內應力?

2.材料選擇對成型成負性的影響

設計端決定使用何種塑膠材料,如 ABS、PP、PC、PA、PBT、PMMA、PE、PS、PVDC、PCT、PCG等,皆需要考慮產品使用環境以達到最佳性能:

- 耐溫需求 – 有些產品的使用環境相對較高溫,甚至達200~300°C。

- 表面光澤或咬花需求 – 外觀產品與內部結構件的需求不同,會有不一樣的視覺感覺。

- 耐熱、耐衝擊性能需求 – 符合產品使用場景之用途需求

- 耐折、耐彎性能需求 – 有些結構產品會有折或彎的強度需求

- 防火耐燃的應用 – 特殊應用場景需要有防火耐燃的要求

- 表面處理可行性 – 影響噴塗、雷射雕刻等後加工品質

- 環保與回收性 – 符合現代企業永續發展標準

除了功能性外,也要考慮是否需要UL耐熱評等要求。

3.模具設計與結構連動:減少成本的零件配合

在射出成型中,產品的設計需符合模具製造標準,確保製造面與品質面的條件要求:

- 優良的產品分型面設計 – 保證成型完整性、外觀重點、拔模起始位置與順斷差逆斷差等條件。

- 合適的公母模冷卻設計 – 優良的設計能大幅度的避免製程中產品翹曲變形,且能有效提高生產效率,進而降低生產成本,若設計不良,常發生外觀凹陷、翹曲變形、拉長生產週期、尺寸變異大等問題點。

- 合適的共件設計與結構二次加工 – 透過合理設計減少組裝步驟,以及藉由合理的合併組件設計、組件共模、模具機構改善,提高整體生產效率,降低能耗與成本。

4.利用模流分析與精密射出技術,預防成型問題

在塑膠射出成型中,產品設計不能單獨進行。若未納入成型工藝與量產條件,可能會出現設計理想但無法實際生產的情況,造成不必要的開發成本浪費。因此,從設計初期就應結合 DFM(Design for Manufacturability)思維、模流分析與精密模具技術,確保產品具備良好的可射出性與量產穩定性。

- DFM – 讓設計更適合量產,提高可行性

- 模流分析 – 透過多方位的模擬預測,並精準的確認熔融塑膠的流動路徑,以確保材料能到達所有模具表面的微結構細節,提高表面微結構的轉寫率。

- 精密模具設計 – 透過高精度的CNC加工與放電加工技術,使模具能夠成型極小細節,如細微紋理、薄壁結構等,並納入射出成型的參數考量,使精密模具的精度達到最優。

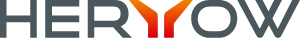

- 射出成型參數調整 – 射出壓力、射出速度、射出位置、保壓壓力、保壓速度、保壓時間、料管溫度、模具溫度、儲料/加料轉速、背壓壓力與冷卻時間等等,甚至在開模方式與頂出方式之條件,如何優化參數達到最高良率,在成型時才能確保塑膠熔融的材料能均勻填充模具,避免流痕、縮痕、噴痕、氣痕、起泡等瑕疵。

- 高精度測量與品質管控 – 透過各式的工具量測,確保每個成品符合尺寸精度要求。

葉合佑實業有限公司的材料應用專業

我們的技術團隊擁有塑膠技術基礎能力認證、初級射出成型工程師、中級射出成型工程師、材料應用工程師,能夠根據客戶需求提供最佳材料選擇與加工技術:

- 材料選擇建議 – 根據產品用途,提供最適合的塑膠材料

- 合適的模具開發 – 依據產品的需求來做合理模具開發,避免模具成本過高或者不符合其耐用年限。

- 特殊功能性塑膠開發 – 提供抗紫外線、抗老化、抗靜電等客製化材料

- 高精密射出成型技術 – 確保產品符合高品質、高精度、高效能標準

塑膠材料的選擇不僅影響產品性能,更關乎生產成本與市場競爭力。葉合佑實業有限公司透過材料專業分析、精密模具開發、精密射出技術、智能製造流程,確保每一件產品都符合最高品質與市場需求。

葉合佑實業有限公司的核心優勢

- 專業認證與技術團隊

我們的技術團隊擁有塑膠技術基礎能力認證、初級射出成型工程師和中級射出成型工程師、材料應用工程師等專業資格,掌握: 材料選擇與特性分析、模具設計與製造、射出成型參數調整與品質管理、量產流程優化,我們的專業技術確保產品精準度與穩定性,為客戶提供最優質的解決方案。

- 一條龍整合服務

我們提供產品設計、模具開發、射出製造、品質檢測、後加工與組裝,確保所有階段無縫銜接,讓客戶享受高效製造體驗。

- 精密模具開發

與 財團法人塑膠工業發展中心 密切合作,確保模具設計符合高精密、高耐用性、低維護的標準,提供客戶最佳製造方案。

- 先進材料應用

我們運用ABS、PP、PE、PC、PA、POM等多種塑膠材料,根據客戶需求調整材料選擇與製程參數,確保產品達到最佳性能。

- 智能製造與品質監控

我們運用智慧生產技術,透過數據分析與自動化設備 提升生產效率與品質穩定性。

葉合佑實業有限公司的獨特價值

✔ 技術領先 – 擁有完整的塑膠射出成型技術與專業認證

✔ 服務全面 – 一條龍整合服務,降低開發成本與生產時間

✔ 品質穩定 – 嚴格把關每道製程,確保產品符合標準

✔ 客製化能力強 – 根據客戶需求提供材料選擇與模具設計