什麼是塑膠射出成型?全面解析射出成型技術

什麼是塑膠射出成型?

塑膠射出成型是一種近代以來,高效且精密的製造生產技術,透過各種不同塑膠的熔融、射出、冷卻的過程,將塑膠原料轉化為各式各樣不同形狀與結構的產品,適用於電子產品、汽機車零件、家用品、醫療器材等產業,甚至在使用高性能工程塑膠,更可應用於航太、軍工、晶元等特殊規格需求的產業。

塑膠射出成的主要優點如下:

高度精密

可製造結構複雜的零件,對比金屬要製做結構複雜的產品,需經過多道加工的製程,會耗費大量的時間與成本,而塑膠射出在製造結構複雜的零件是,大部分在優良的設計下,在射出成這一道工序後,即可得到所需的產品零件。

高效生產

適用於大規模生產,提升成品一致性,在高速發展下,高效生產是降低成本的主要階段,射出成型依據產品的肉厚大小與結構複雜程度,大部分的塑膠射出成型,成型一個的產品週期約40s~120s,其大量生產的效益與速度,遠大於其它的加工製程,再依據合理設計的模具合理與優良的射出成型條件,產品的尺寸變異可控制在合理的範圍內,使得零件在產品組裝與實際應用都能符合各種需求。

材料多樣性

可根據需求選擇 ABS、PP、PE、PC 等不同材料,有泛用塑膠、泛用工程塑膠、高性能工程塑膠,因應各種不同的使用環境,可以適切的選用所需材料,亦可依增添的需求,如抗紫外線、光安定、抗老化、抗氧化、填充劑補強、UL94防火、抗靜電、導電等等不同的需求。

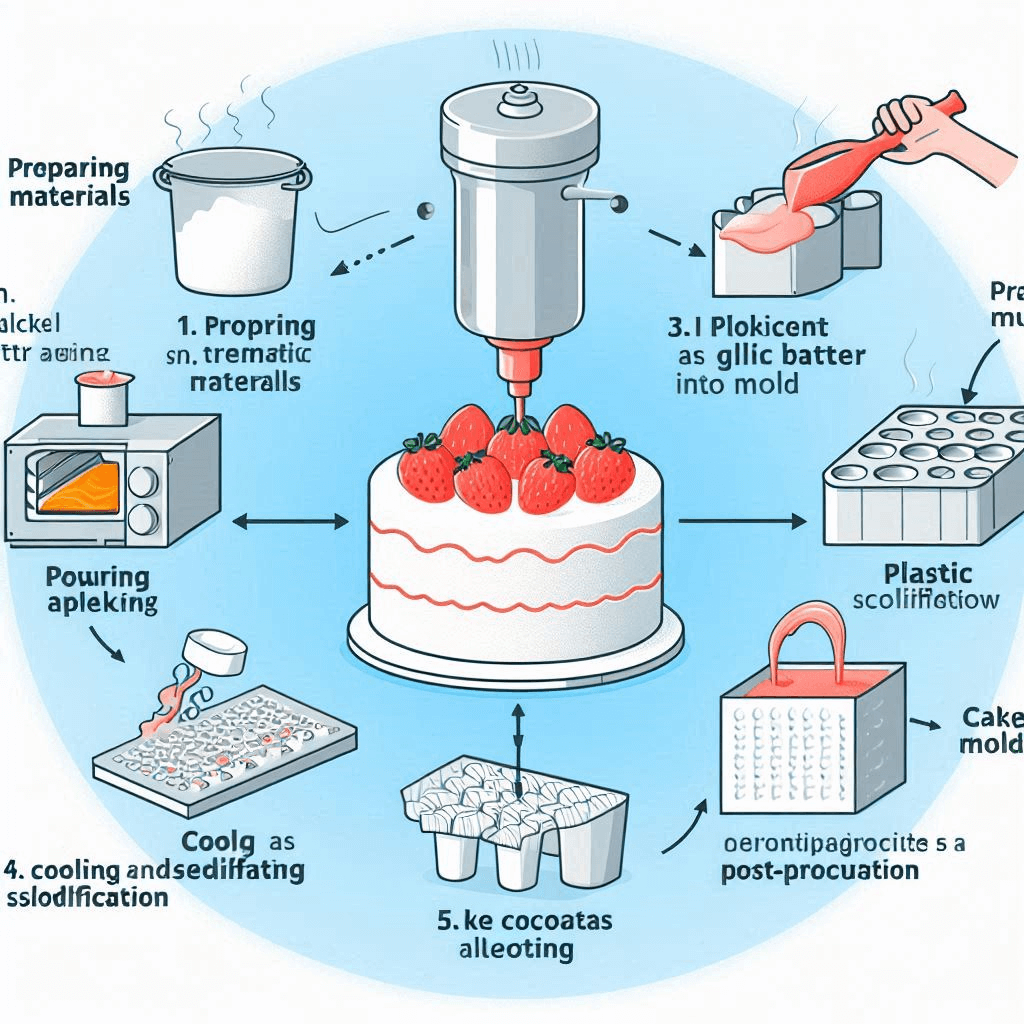

用生活例子解釋射出成型

想像你要做一個蛋糕:

- 準備材料:

你需要麵粉、雞蛋、奶油,這些對應到射出成型中的塑膠原料。 - 加熱與混合:

你把材料攪拌均勻並放進烤箱加熱,這對應到塑膠熔融的過程,讓塑膠變得流動。 - 倒入模具:

你把麵糊倒進蛋糕模具,這和射出塑膠到模具內的過程類似。 - 冷卻與定型:

烤好後,蛋糕冷卻變得堅固,就像塑膠在模具內冷卻定型。 - 脫模與裝飾:你把蛋糕取出並進行裝飾,就像塑膠產品脫模後進行後加工。

這就是射出成型的基本概念,透過這個過程,我們可以製造出不同需求的形狀、以及品質穩定的塑膠產品!

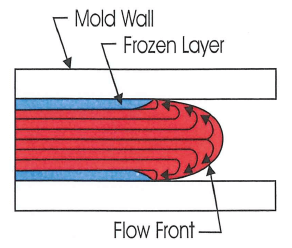

塑膠流動的方式如下,屬於非牛頓流體,噴泉流的方式充填模具型腔中

射出成型的技術細節

塑膠射出成型是一種高效、精密的製造技術,主要透過熔融、射出、冷卻來塑造產品。過程如下:

- 原料準備

選擇適合的塑膠,如 ABS、PP、PE、PC、PA等不同塑膠材料,先進行烘料處理,確保原料乾燥,不同材料的乾燥需求不同,有的更需要蜂槽式滾輪除濕乾燥機或者真空乾燥機,確保材料的含水率是在可加工的條件,提高成型產品品質。 - 熔融加熱

射出機料管加熱,使塑膠顆粒達到適當熔融狀態,確保良好流動性,以及良好的混合性、也要確保塑膠原料在料管中的品質一致性,不能含有水氣、空氣,若有混色需求,更是需要確保顏色的均勻度。 - 高壓射出

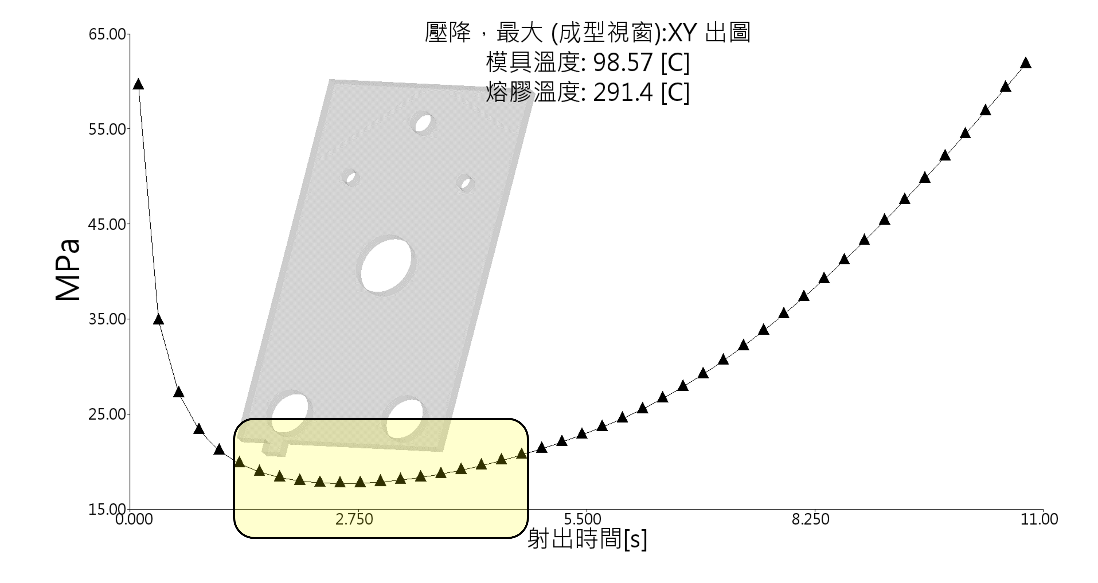

熔融塑膠在高壓下充填入模具腔體,透過優良的流道設計,豎流道、主流道、支流道、澆口,充填至模具型腔中的產品區域,確保塑膠均勻填充至模具內,其充填速度與壓力也關乎著產品的品質。

每個產品在設計後,就已經決定了其最佳的成型方式,如何依據最適當的成型條件,方能確保最優的產品強度與產品壽命週期。

- 保壓與冷卻在塑膠接近充滿模具後,系統施加適當壓力,換算成產品的投影面積,模具型腔中所承受的壓力總值,高達幾十噸,其至上百、上千噸的壓力總值,方能確保產品的尺寸穩定,並透過模具設計優良的冷卻系統使塑膠冷卻定型固化。

- 脫模與品質檢測

模具打開後,藉由頂出系統或中子油壓系統,將產品分離模具,人工取出或手臂取出,並進行外觀確認與精密檢測,確保符合規格需求。 - 後加工與組裝

有些零件還需要進行二次加工或三次加工,如拋光、噴漆、雷射雕刻、印刷、熱轉印或組裝等處理,提升產品質感與功能性。

此技術廣泛應用於汽車零件、電子產品外殼、家用品、醫療設備等,因其高精度、高效率、可大規模生產,成為現代製造業的核心技術。

高效生產的關鍵要素

射出成型的製造流程非常迅速,快則只需幾秒至多數產品的數十秒即可完成一次成型,使其能夠支持高產量需求。

透過機械手臂自動取件、射出機數據控制,確保每個產品尺寸一致,減少人為誤差。

採用高精密模具與溫度控制技術,確保每個成品都符合規格,減少不良率。

塑膠射出成型的材料使用率極高,廢料可回收再利用,降低生產成本。

如何提升生產效率?選擇葉合佑實業有限公司

在葉合佑實業有限公司,我們透過以下技術提升射出成型的高效生產能力:

高效生產不只是數量上的提升,更關鍵的是品質與成本的最佳平衡,透過技術創新與智能化管理,我們確保每一批產品都符合高品質、高效率的標準。如果您希望進一步優化生產流程,我們可以提供更多客製化解決方案,隨時與我們聯繫!

我們的核心優勢

專業認證與技術團隊

我們的技術團隊擁有塑膠技術基礎能力認證、初級射出成型工程師 和中級射出成型工程師(目前台灣最高等級的射出成型證照)等專業資格,掌握:

專業技術確保產品精準度與穩定性,為客戶提供最優質的解決方案。

一條龍整合服務

我們提供 產品設計、模具開發、射出製造、品質檢測、後加工與組裝,確保所有階段無縫銜接,讓客戶享受高效製造體驗。

高精密模具開發

與財團法人塑膠工業發展中心有著長期密切合作,確保模具設計符合高精密、耐用時限長、低維護的標準,提供客戶最佳製造方案。

先進材料應用

我們運用 ABS、PP、PE、PC、PA、POM 等多種塑膠材料,根據 客戶需求調整材料選擇與製程參數,確保產品達到最佳性能。

智能製造與品質監控

我們運用智慧生產技術,透過數據分析與自動化設備提升生產效率與品質穩定性。